контроль электронных компонентов

Контроль электронных компонентов — это комплекс мер, направленных на обеспечение соответствия этих компонентов требованиям качества, надежности и безопасности. Он включает в себя визуальный осмотр, электрические измерения, функциональное тестирование и другие процедуры, позволяющие выявить дефекты, несоответствия и потенциальные проблемы, прежде чем компоненты будут установлены в конечное устройство. От правильного и своевременного контроля электронных компонентов напрямую зависит качество и долговечность конечной продукции, а также безопасность ее эксплуатации.

Зачем нужен контроль электронных компонентов?

Контроль электронных компонентов необходим для:

- Предотвращения использования некачественных или дефектных компонентов в производстве.

- Обеспечения соответствия компонентов требованиям технических стандартов и спецификаций.

- Снижения риска отказов и неисправностей готовой продукции.

- Повышения надежности и долговечности электронных устройств.

- Минимизации затрат, связанных с гарантийным ремонтом и заменой дефектных изделий.

Основные этапы контроля электронных компонентов

Процесс контроля электронных компонентов обычно включает следующие этапы:

- Визуальный осмотр: Проверка компонентов на наличие видимых дефектов, таких как трещины, сколы, царапины, коррозия, неправильная маркировка и т.д.

- Измерение геометрических параметров: Контроль размеров и формы компонентов на соответствие спецификациям.

- Электрические измерения: Определение электрических характеристик компонентов, таких как сопротивление, емкость, индуктивность, напряжение пробоя и т.д.

- Функциональное тестирование: Проверка работоспособности компонентов в заданных условиях эксплуатации.

- Специальные методы контроля: Использование рентгеновского контроля, ультразвуковой дефектоскопии, термографии и других методов для выявления скрытых дефектов.

Методы и оборудование для контроля электронных компонентов

Существует множество методов и оборудования для контроля электронных компонентов. Выбор конкретного метода зависит от типа компонента, требований к качеству и надежности, а также от бюджета.

Визуальный осмотр

Визуальный осмотр – это наиболее простой и доступный метод контроля электронных компонентов. Он позволяет выявить грубые дефекты, такие как трещины, сколы, царапины и неправильную маркировку. Для проведения визуального осмотра используются лупы, микроскопы и другие оптические приборы.

Электрические измерения

Электрические измерения позволяют определить параметры компонентов, такие как сопротивление, емкость, индуктивность, напряжение пробоя и т.д. Для проведения электрических измерений используются мультиметры, LCR-метры, осциллографы и другие измерительные приборы.

Функциональное тестирование

Функциональное тестирование позволяет проверить работоспособность компонентов в заданных условиях эксплуатации. Для проведения функционального тестирования используются специальные тестовые стенды и программное обеспечение.

Специальные методы контроля

Специальные методы контроля позволяют выявить скрытые дефекты, которые не могут быть обнаружены с помощью визуального осмотра или электрических измерений. К специальным методам контроля относятся рентгеновский контроль, ультразвуковая дефектоскопия, термография и другие.

Стандарты контроля электронных компонентов

Контроль электронных компонентов регулируется рядом международных и национальных стандартов. К наиболее распространенным стандартам относятся:

- IPC (Association Connecting Electronics Industries).

- MIL-STD (Military Standard).

- IEC (International Electrotechnical Commission).

Эти стандарты устанавливают требования к качеству, надежности и безопасности электронных компонентов, а также к методам их контроля.

Примеры конкретного оборудования для контроля электронных компонентов

Автоматизированные оптические инспекционные системы (AOI)

Автоматизированные оптические инспекционные системы (AOI) – это современное оборудование для автоматического визуального контроля электронных компонентов на печатных платах. Они используют высокоточные камеры и программное обеспечение для выявления дефектов пайки, отсутствующих или неправильно установленных компонентов, а также других дефектов.

Например, системы AOI от компании DONGGUAN HAX ELECTRONIC CO., LTD. (сайт: https://www.eassystem.ru/) обеспечивают высокую скорость и точность контроля, что позволяет значительно повысить качество продукции.

Рентгеновские инспекционные системы (X-Ray)

Рентгеновские инспекционные системы (X-Ray) позволяют визуализировать внутреннюю структуру электронных компонентов и печатных плат. Они используются для выявления скрытых дефектов пайки, трещин в компонентах, а также для контроля качества BGA-компонентов и других сложных соединений.

Термографическое оборудование

Термографическое оборудование позволяет измерять температуру электронных компонентов и печатных плат. Оно используется для выявления перегревающихся компонентов, что может указывать на дефекты или неправильную работу.

Заключение

Контроль электронных компонентов – это важный этап в процессе производства электронных устройств. Правильный и своевременный контроль позволяет предотвратить использование некачественных или дефектных компонентов, обеспечить соответствие компонентов требованиям технических стандартов и спецификаций, снизить риск отказов и неисправностей готовой продукции, повысить надежность и долговечность электронных устройств и минимизировать затраты, связанные с гарантийным ремонтом и заменой дефектных изделий.

Для обеспечения эффективного контроля электронных компонентов необходимо использовать современные методы и оборудование, а также соблюдать требования соответствующих стандартов.

Таблица сравнения методов контроля электронных компонентов

| Метод контроля | Преимущества | Недостатки | Области применения |

|---|---|---|---|

| Визуальный осмотр | Простота, доступность, низкая стоимость | Субъективность, низкая точность, не обнаруживает скрытые дефекты | Предварительный контроль, выявление грубых дефектов |

| Электрические измерения | Объективность, высокая точность, возможность измерения параметров | Требует специального оборудования, не обнаруживает механические дефекты | Контроль параметров компонентов, выявление несоответствий спецификациям |

| Функциональное тестирование | Проверка работоспособности компонента в реальных условиях | Требует разработки тестовых программ, может быть дорогостоящим | Контроль работоспособности компонентов, выявление дефектов, проявляющихся только при эксплуатации |

| Рентгеновский контроль | Выявление скрытых дефектов, контроль качества пайки | Дорогостоящее оборудование, требует квалифицированного персонала | Контроль BGA-компонентов, выявление трещин и пустот в пайке |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теги Eas Активатор 58 КГц am метка Активатор HAX7003

Теги Eas Активатор 58 КГц am метка Активатор HAX7003 -

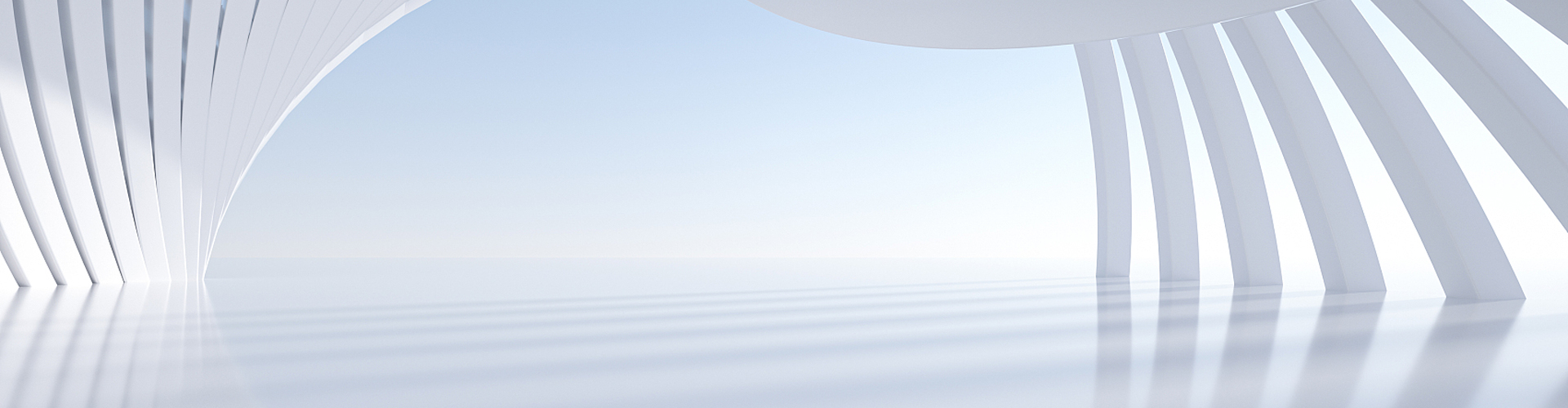

RF 8.2 МГц Безопасная жесткая маркировка R50 HAX004

RF 8.2 МГц Безопасная жесткая маркировка R50 HAX004 -

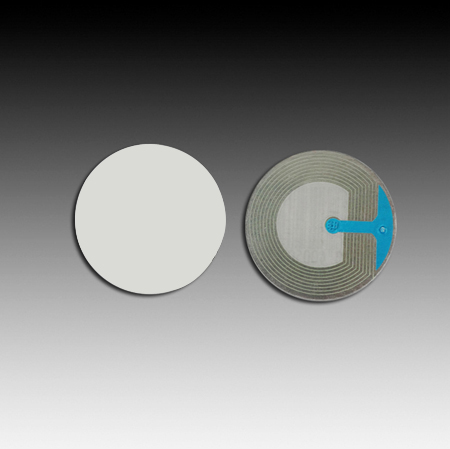

Алюминиевые сигнализаторы RF Дверь RF 82 мГц HAX3002

Алюминиевые сигнализаторы RF Дверь RF 82 мГц HAX3002 -

Пластиковые двери безопасности 8,2 МГц HAX1001D

Пластиковые двери безопасности 8,2 МГц HAX1001D -

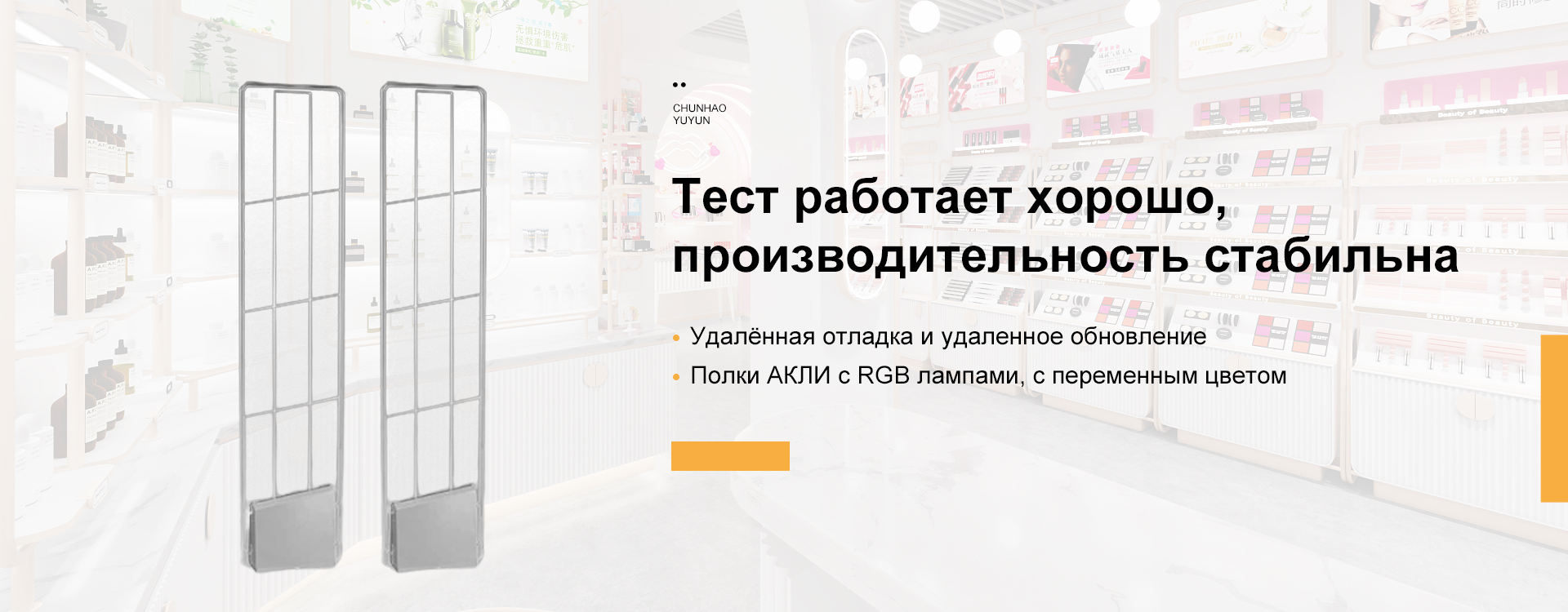

Безопасные этикетки RF 50x50mm HAX704

Безопасные этикетки RF 50x50mm HAX704 -

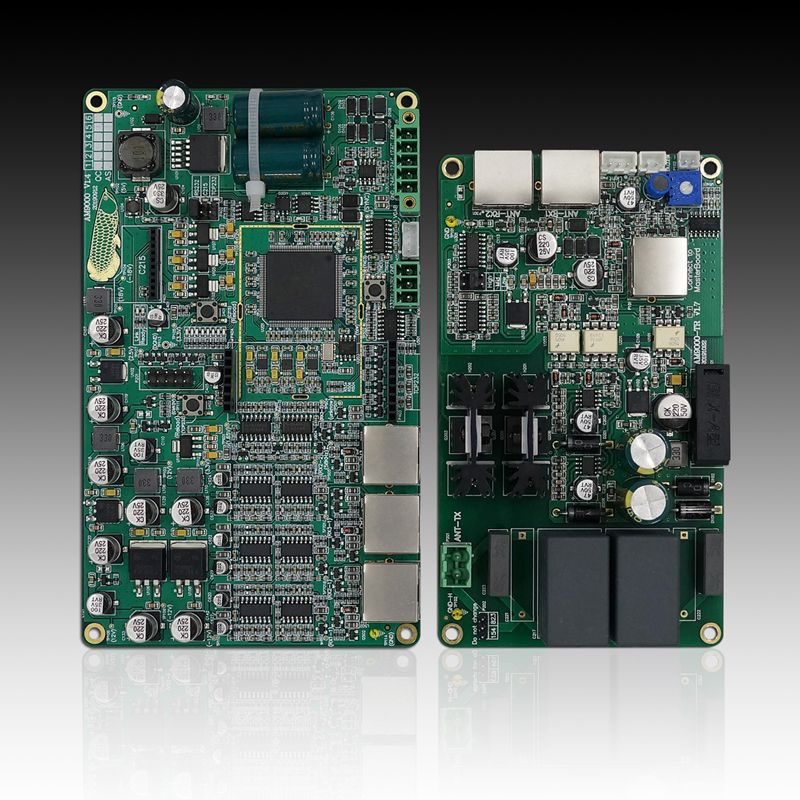

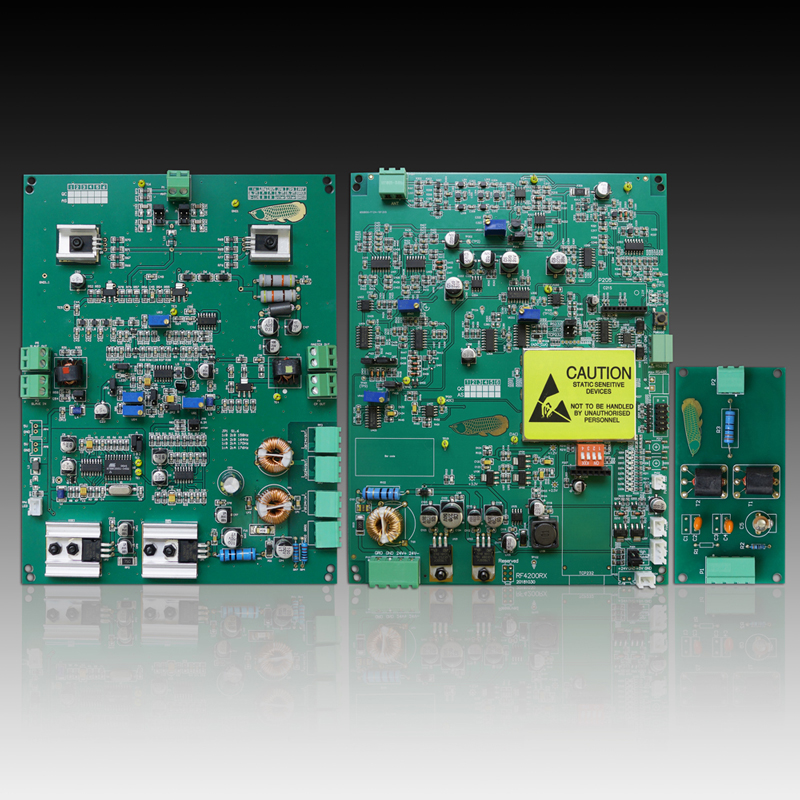

Плата 58 кГц HAX8702

Плата 58 кГц HAX8702 -

Устройство для демонтажа этикеток безопасности am 58khz HAX812

Устройство для демонтажа этикеток безопасности am 58khz HAX812 -

Алюминиевые сигнализаторы RF Дверь RF 82 мГц HAX3004

Алюминиевые сигнализаторы RF Дверь RF 82 мГц HAX3004 -

Радиочастотная плата 8,2 МГц EAS HAX4201

Радиочастотная плата 8,2 МГц EAS HAX4201 -

R50 Бутылка этикетки HAX303

R50 Бутылка этикетки HAX303 -

Eas Метки 8.2 мГц квадрат eas этикетка HAX002

Eas Метки 8.2 мГц квадрат eas этикетка HAX002 -

58KHz плексистеклянные ворота безопасности HAX8706WE

58KHz плексистеклянные ворота безопасности HAX8706WE